在第四次工業革命的浪潮中,以智能制造為核心的“智能工廠”已成為全球制造業轉型升級的必然方向。智能工廠并非簡單的自動化升級,而是深度融合人工智能(AI)、物聯網(IoT)、大數據、云計算等新一代信息技術,實現生產過程的全面感知、實時分析、自主決策與精準執行。其核心目標在于提升生產效率、優化產品質量、降低運營成本,并最終實現大規模個性化定制。在這一宏大藍圖中,人工智能基礎軟件開發扮演著至關重要的“大腦”與“神經”角色,是智能工廠從愿景走向現實的技術基石。

一、智能工廠建設的核心規劃藍圖

智能工廠的建設是一項系統性工程,需遵循頂層設計、分步實施、持續優化的原則。其規劃通常包含以下關鍵層面:

- 頂層戰略與目標設定:明確智能工廠建設的商業目標,如提升OEE(整體設備效率)、縮短交付周期、實現零庫存生產或滿足柔性制造需求。這決定了后續技術路徑與投資重點。

- 數字化基礎設施部署:這是智能工廠的“軀干”。包括:

- 工業物聯網(IIoT)平臺:部署傳感器、RFID、智能網關等,實現設備、物料、產品、環境的全要素連接與數據采集。

- 網絡與通信系統:建設高可靠、低時延的工業網絡(如5G、TSN),確保海量數據實時、穩定傳輸。

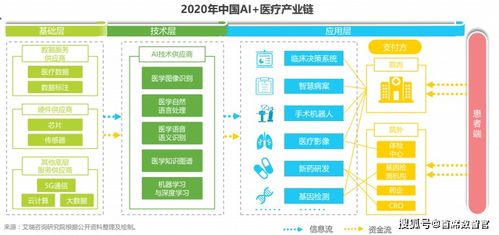

- 數據中臺與云計算:構建統一的數據湖或數據中臺,對多源異構數據進行匯聚、治理與存儲,為上層應用提供“燃料”。

- 智能化應用場景落地:這是智能工廠的“能力”體現。基于AI技術,聚焦核心痛點:

- 智能生產調度:利用AI算法進行動態排產,響應訂單變化與設備狀態。

- 預測性維護:通過機器學習分析設備運行數據,提前預警故障,減少非計劃停機。

- 視覺質量檢測:運用計算機視覺替代人眼,實現7x24小時高精度、高一致性的產品缺陷檢測。

- 工藝參數優化:通過深度學習模型,尋找最優工藝參數組合,提升良品率與能耗效率。

- AGV/機器人協同:實現物料自動配送與柔性裝配。

- 組織與人才轉型:同步推進組織結構調整、流程再造與員工技能重塑,培養既懂工藝又懂數據的復合型人才。

二、人工智能基礎軟件:智能工廠的“智慧引擎”

上述智能化場景的實現,高度依賴于強大、靈活、可靠的人工智能基礎軟件。這類軟件構成了AI開發、部署與運行的完整技術棧,主要包括:

- AI開發框架與平臺:如TensorFlow、PyTorch、PaddlePaddle等,提供了構建和訓練機器學習模型的核心工具庫,降低了AI開發的技術門檻。在工業場景中,常需針對小樣本、非平衡數據等問題進行框架的定制化擴展。

- 模型管理與服務(MLOps)平臺:這是將AI模型從實驗室推向生產線的關鍵。它負責模型的版本管理、自動化訓練與評估、一鍵部署、在線監控與迭代更新,確保模型在復雜工業環境中的持續穩定與性能。

- 邊緣AI推理軟件:為滿足實時性要求與數據安全,許多AI推理需要在工廠現場的邊緣設備(如工控機、智能相機)上完成。相關的輕量化推理引擎(如TensorRT、OpenVINO)和容器化管理軟件至關重要。

- 行業算法模型庫與低代碼工具:針對工業視覺、預測分析、語音交互等常見場景,預置經過優化的算法模型和可視化開發工具,能極大加速工程師的落地應用速度,實現“AI民主化”。

三、融合實踐:典型案例剖析

以國內某知名家電制造企業的智能工廠為例,看二者如何協同:

- 規劃目標:解決空調外觀檢測依賴人工、標準不一、效率低的痛點,并實現生產能耗的動態優化。

- 實施路徑:

- 基礎設施:在產線關鍵點位部署工業相機與傳感器網絡,通過5G專網將圖像與能耗數據實時回傳至云端數據中臺。

- AI軟件開發與應用:

- 視覺檢測:使用PyTorch框架,基于遷移學習技術,利用少量已標注的缺陷樣本,訓練出高精度的表面劃痕、裝配瑕疵檢測模型。通過MLOps平臺管理模型生命周期,并部署至邊緣服務器進行實時推理,結果直接反饋給機械臂進行分揀。

- 能耗優化:采集歷史生產數據(訂單、設備負載、環境溫濕度)與能耗數據,利用開源機器學習庫構建預測模型,動態調整空壓機、空調系統等公輔設備的運行策略,實現節能。

- 成效:外觀檢測效率提升80%,漏檢率降低至0.1%以下,整體生產能耗下降約15%,并形成了可復用的AI視覺與能效優化模型資產。

結論:智能工廠的規劃是“藍圖”,人工智能基礎軟件是繪制藍圖的“筆”與實現功能的“魂”。未來的競爭,不僅是硬件與自動化的競爭,更是工業知識與AI軟件化能力的競爭。企業需以業務價值為導向,在夯實數字化基礎的積極布局和自主掌控AI基礎軟件能力,方能在這場深刻的制造變革中構建起持久的核心競爭力。